在汽车工业的激烈竞争中,位于车都的一家领先汽车零部件企业正以前所未有的步伐,向人工智能(AI)化生产迈进。通过深度融合AI技术,该企业不仅实现了生产率显著提升10%的突破,更在产品制造过程中达成了“零缺陷”的卓越目标,为机动车部件的高质量、高效率生产树立了行业新标杆。

一、AI赋能,生产效率质的飞跃

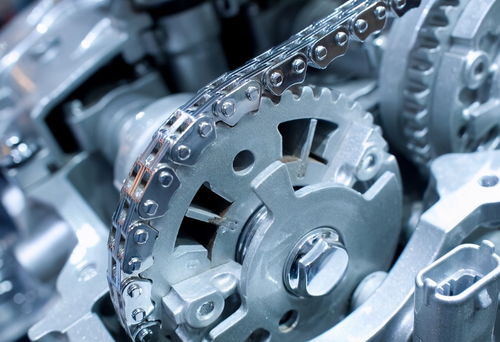

传统的汽车零部件生产线往往依赖人工操作与经验判断,面临着效率瓶颈与质量波动。该企业率先引入AI驱动的智能生产系统,通过机器学习算法优化生产流程。AI系统能够实时分析设备运行数据、物料流动与工序衔接,动态调整生产节拍与资源配置,消除了不必要的等待与冗余环节。例如,在精密机加工与装配线上,AI视觉检测与机器人协同作业,大幅缩短了单件产品的加工与检测时间。据统计,整体生产线效率提升了10%,这不仅意味着产能的增加,更代表着资源利用率的优化与运营成本的降低。

二、追求极致,实现产品“零缺陷”目标

对于机动车部件而言,微小的瑕疵都可能引发严重的安全隐患。该企业将“零缺陷”作为核心质量方针,并依托AI技术将其变为现实。在生产过程中,高精度AI视觉检测系统替代了传统的人工目检,能够以每秒数千次的速度扫描部件表面,识别细微的划痕、尺寸偏差或材料缺陷,其识别准确率远超人类肉眼,且不受疲劳与主观因素影响。AI质量预测模型通过分析历史生产数据与实时工艺参数,能够提前预警潜在的质量风险,使生产从“事后补救”转向“事前预防”。这种全方位的智能质控体系,确保了出厂产品的绝对可靠性与一致性,赢得了整车制造商的高度信赖。

三、智能转型,构建未来制造核心能力

该企业的AI化转型并非单一技术的应用,而是一场涵盖生产、管理与决策的系统性变革。通过部署工业物联网(IIoT)平台,企业实现了设备、产品与系统的全面互联,海量生产数据汇聚成“数字孪生”模型。AI算法在此基础上进行深度分析,为生产计划排程、供应链协同、预测性维护乃至新产品研发提供科学决策支持。例如,通过分析部件在不同工况下的性能数据,AI可辅助工程师优化设计参数,提升产品耐用性。这种以数据驱动、智能决策为核心的新型制造模式,正成为企业在智能化浪潮中保持竞争优势的关键。

四、行业启示与未来展望

车都这家零部件企业的成功实践,为整个汽车制造业的智能化升级提供了宝贵范本。它证明,AI技术不再是遥远的未来概念,而是当下提升生产率、保障产品质量、实现精益生产的强大工具。随着算法、算力与数据的持续进步,AI在工艺优化、自适应制造、个性化定制等领域的潜力将得到进一步释放。我们有望看到更多汽车零部件企业乃至整车工厂,拥抱AI化生产,共同推动中国汽车产业向更高效、更智能、更高质量的方向加速迈进,为全球消费者提供更安全、更可靠的机动车辆。